В процессе Токарный станок с ЧПУ Обработка, объекты обработки сложны, особенно с изменяющимися контурами, кривыми, фигурами и позициями. Кроме того, различия в материалах и размерах партий увеличивают сложность обработки. Следовательно, при формулировании последовательности обработки для конкретных частей следует проводить конкретный анализ и дифференцированная обработка и гибко обрабатываться. Только таким образом может быть обеспечена последовательность обработки и рационально. Тем самым повышая эффективность производства и сбор высококачественных продуктов. При программировании должны быть полностью рассмотрены два уровня проблем, один из них - это последовательность обработки, а другой - параметры, такие как скорость вращения, количество подачи и глубину резки.

Последовательность обработки обычно: бурение, затем сглаживание. Это может предотвратить усадку материала при бурении; Грубая обработка, затем тонкая обработка; обрабатывать большие допуски, а затем обрабатывать небольшие допуски. Последовательность обычно должна выполняться в соответствии со следующими принципами:

1. Обработка предыдущего процесса не может повлиять на позиционирование и зажим следующего процесса. Комплексное рассмотрение также должно быть уделено процессам обработки общего станка, вкрапленных в середине.

2. Выполните внутреннюю форму и обработку полости, а затем обработку внешней формы.

3. Для нескольких процессов, проведенных в одной и той же установке, должен быть организован процесс, который нанесет менее жесткий ущерб заготовке.

4. Процессы, обработанные с тем же позиционированием, метод зажима или тот же инструмент, который должен быть выполнен, чтобы уменьшить количество повторного позиционирования, изменений инструмента и движения платена.

5. Для внутренних и внешних частей поперечного сечения, которые имеют как внутренние поверхности (внутренние полости), так и внешние поверхности, которые необходимо обрабатывать, при расположении последовательности обработки внутренние и внешние поверхности должны быть изгнаны, а затем должны быть завершены внутренние и внешние поверхности.

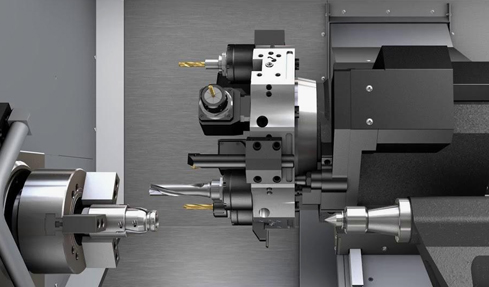

Поворотная центральная машина - это ключевой инструмент в современном производстве, предназначенный для эффективного производства цилиндрических компонентов путем вращения заготовки против режущих инструментов. Его операция вращается вокруг нескольких ключевых компонентов и процессов.

Заготовка надежно зажат на шпиндель, который вращает его на контролируемых скоростях. Одновременно один или несколько режущих инструментов, установленных на стойках инструментов, перемещайте несколько осей для удаления материала с поверхности заготовки. Эти инструменты могут выполнять различные операции, такие как лицо, поворот, канавка, резьба и бурение, в зависимости от запрограммированных инструкций.

Система ЧПУ (компьютерное числовое управление) играет решающую роль в автоматизации и управлении процессом обработки. Операторы вводят параметры обработки и пути инструментов в блок ЧПУ с использованием языков программирования, таких как G-Code. ЧПУ интерпретирует эти инструкции, чтобы точно определить режущие инструменты и соответствующим образом отрегулировать скорости шпинделя и скорости подачи.

Во время работы охлаждающая жидкость или режущая жидкость часто применяется к зоне резки, чтобы смазать и охладить режущие инструменты, уменьшая трение и генерацию тепла. Это улучшает срок службы инструмента и улучшает качество отделки поверхности.

Безопасность имеет первостепенное значение для поворота центральной машины. Операторы должны придерживаться протоколов безопасности, в том числе ношение соответствующего индивидуального защитного оборудования и обеспечение надежного зажима и выравнивания заготовки и инструментов. Регулярный мониторинг процесса обработки важен для обнаружения любых аномалий или износа инструментов, которые могут повлиять на качество обработанных деталей.

Поддержание токарного станка с ЧПУ

Поддержание токана с ЧПУ с помощью субподового веретена имеет решающее значение для обеспечения его производительности и долговечности. Вот разбивка важных методов обслуживания:

Регулярная смазка: правильная смазка компонентов токарного станка, включая шариковые винты, слайды и подшипники, имеет важное значение для уменьшения трения и износа. Графики смазки должны соблюдаться в соответствии с рекомендациями производителя для поддержания плавной работы.

Очистка и проверка: регулярная очистка поверхностей и компонентов машины помогает предотвратить накопление чипсов, остатков охлаждающей жидкости и мусора, которые могут повлиять на производительность. Следует провести проверку критических компонентов, таких как держатели инструментов, механизмы индексации башни и подшипники шпинделя, чтобы выявлять признаки износа или повреждения на раннем этапе.

Калибровка и выравнивание: периодическая калибровка выравнивания оси гарантирует, что токарный станок сохраняет точные допуски обработки. Это включает в себя проверку и настройку компенсации инструмента, проверку выравнивания шпинделя и обеспечение правильного синхронизации суб веретена с основным шпинделем для точных операций обработки.

Техническое обслуживание инструмента: инструменты, используемые в токарных станках с ЧПУ, включая вставки и режущие инструменты, следует регулярно проверять на предмет износа и повреждения. Изношенные инструменты должны быть незамедлительно заменены для поддержания качества обработки и снижения риска поломки инструментов.

Техническое обслуживание системы охлаждающей жидкости: система охлаждающей жидкости играет важную роль в поддержании стабильности температуры во время обработки и продления срока службы инструмента. Фильтры и насосы должны быть очищены или заменены в соответствии с рекомендациями производителя для предотвращения загрязнения и обеспечения надлежащего потока охлаждающей жидкости.

Резервное копирование и обновление программ ЧПУ: регулярное резервное копирование программ и параметров ЧПУ гарантирует, что производство может быстро возобновить в случае сбоя машины. Кроме того, обновление программ для оптимизации параметров резки и пути инструментов может повысить эффективность и сократить время обработки.

Обучение и безопасность операторов: надлежащая подготовка операторов по процедурам обслуживания машин и протоколам безопасности имеет важное значение для предотвращения несчастных случаев и обеспечения эффективной работы. Операторы должны быть знакомы с процедурами экстренной остановки и регулярно проводить оценки риска для выявления и смягчения потенциальных опасностей.

English

English 中文简体

中文简体 русский

русский