Цена нового токарного станка с ЧПУ CX50

Cat:Токарно-полигональный станок с ЧПУ

Вы ищете машину, которая сочетает в себе возможности токарного станка с ЧПУ и квадратного токана? Не смотри дальше! Представляем новую машину для тока...

Смотрите деталиТокарные станки с ЧПУ являются одними из критических машин в современном производстве, обеспечивая точную форму и обработку материалов, таких как металл, пластик и композиты. Эти машины предназначены для производства замысловатых и высоких деталей с жесткими допускими, необходимыми для таких отраслей, как аэрокосмическая, автомобильная, производство медицинских устройств и электроника. Точность токарного станка с ЧПУ напрямую влияет на качество готового продукта, эффективность производственного процесса и общую стоимость производства.

Торты с ЧПУ необходимы для производства деталей, которые требуют точности и повторяемости. Тем не менее, различные факторы влияют на общую точность этих машин, которые необходимо тщательно управлять для обеспечения результатов качества.

Точность тока, поворотной с ЧПУ, зависит от нескольких факторов, начиная от проектирования машины до эксплуатационных параметров. Понимание и оптимизация этих факторов может значительно улучшить производительность машины и обеспечить, чтобы детали соответствовали требуемым спецификациям.

Структурный дизайн токарного станка с ЧПУ играет значительную роль в его точности. Рамка и основание машины должны быть жесткими и стабильными, чтобы предотвратить отклонение, вибрацию или движение во время работы. Жесткая рама гарантирует, что режущий инструмент остается точно расположенным по сравнению с заготовкой, даже при высоких силах резки. Машины с более высокой жесткостью, как правило, обеспечивают лучшую точность, так как меньше вероятности деформации или изгиба, которые могут повлиять на процесс обработки.

Высококачественные материалы, такие как чугун или сварная сталь, обычно используются в конструкции рамы машины. Чугут обеспечивает вибрационные свойства, которые полезны для поддержания стабильности во время высокоскоростных операций поворота.

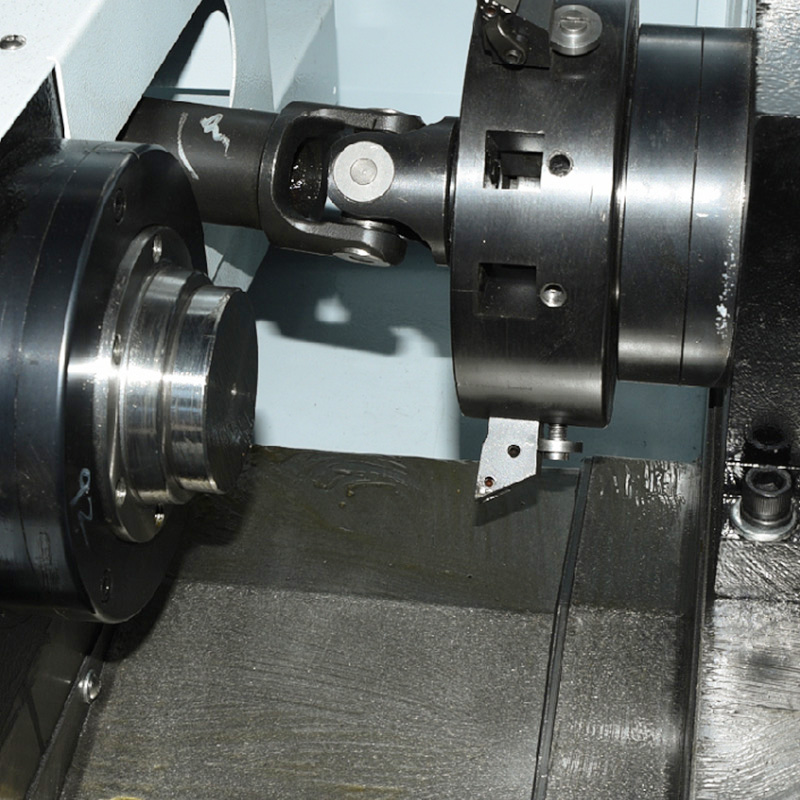

Шпиндель является компонентом токарного станка с ЧПУ, который удерживает и поворачивает заготовку. Точность шпинделя имеет решающее значение при определении того, насколько хорошо машина поддерживает положение заготовки во время обработки. Шпинции должны вращаться плавно и последовательно без каких -либо колебаний или колебаний. Любые отклонения в вращении шпинделя могут вводить ошибки в обработанную часть, что приводит к таким вопросам, как сужание или смещение.

Высокие шариковые подшипники часто используются в шпинделях, чтобы минимизировать разряд и обеспечить плавную работу. Выравнивание и баланс шпинделя также необходимы для поддержания точности, поэтому необходимы регулярное обслуживание и калибровка.

Система управления ЧПУ интерпретирует проектный файл (обычно в G-коде) и переводит его в точные движения машины. Точность системы управления машиной, включая качество программного обеспечения и точность механизмов обратной связи, имеет решающее значение для обеспечения того, чтобы режущий инструмент следовал предполагаемому пути.

Расширенные системы ЧПУ используют кодеры высокого разрешения, которые обеспечивают точную обратную связь о положении режущего инструмента. Этот цикл обратной связи гарантирует, что инструмент остается на пути даже во время быстрых движений. Программное обеспечение для управления также должно быть точно настроено для обработки сложных геометрий и сложных инструкций обработки, что позволяет постоянно выполнять точные сокращения.

Режущие инструменты, используемые в токарных планках с ЧПУ, оказывают значительное влияние на точность обработки. Инструменты должны быть острыми, правильно выровненными и сделаны из материалов, способных выдерживать напряжения операций по поворотам. Со временем инструменты испытывают износ, что может вызвать размерные неточности и поверхностные дефекты на заготовке.

Чтобы поддерживать точность, производители должны регулярно осматривать и заменять изношенные инструменты. Кроме того, держатель инструмента и инструмент должен быть точно откалиброван, чтобы гарантировать, что режущие инструменты расположены правильно по сравнению с заготовкой.

Скорость подачи и скорость резки являются параметрами эксплуатации, которые влияют на скорость удаления материала и качество обработанной поверхности. Скорость подачи определяет, насколько быстро режущий инструмент движется по всему заготовке, в то время как скорость резания управляет тем, как быстро инструмент взаимодействует с материалом. Оба этих параметра должны быть оптимизированы для конкретного материала и операции резки для достижения точных результатов.

Если скорость подачи слишком высока, он может чрезмерный режущий силы, что приводит к непредсказуемому движению инструмента и приводит к размерным неточностям. И наоборот, если скорость резки слишком низкая, инструмент может не удалить материал эффективно эффективно, грубая поверхность и увеличение износа на инструменте.